- Kirjoittaja Alex Aldridge [email protected].

- Public 2023-12-17 13:38.

- Viimeksi muokattu 2025-06-01 07:36.

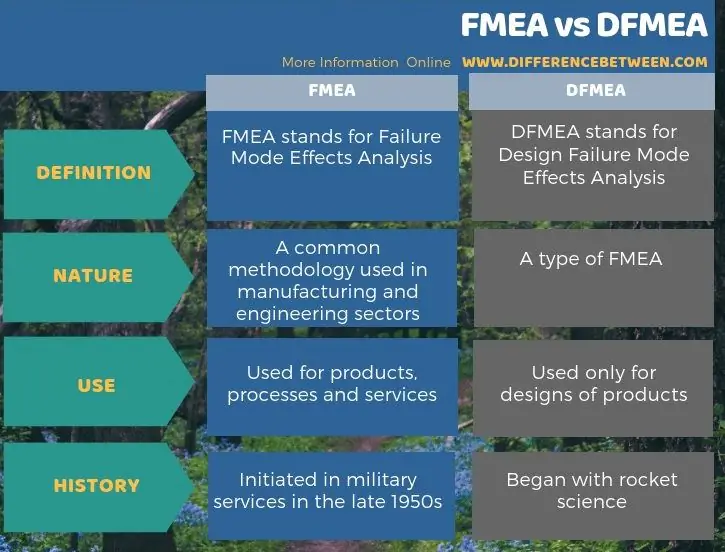

Avainero FMEA:n ja DFMEA:n välillä on, että FMEA:ta käytetään tuotteisiin, prosesseihin ja palveluihin organisaatioissa, kun taas DFMEA:ta käytetään vain tuotteiden suunnitteluun.

FMEA:ta (Failure Mode Effects Analysis) on kahta tyyppiä: DFMEA ja PFMEA. DFMEA on lyhenne sanoista Design Failure Mode Effects Analysis, kun taas PFMEA tarkoittaa Process Failure Mode Effects Analysis. Lisäksi FMEA on yleinen menetelmä, jota voimme havaita valmistus- ja suunnittelusektoreilla; ne vähentävät järjestelmiensä mahdollisia vikoja sekä käyttö- ja suunnittelukustannuksia.

Mikä on FMEA?

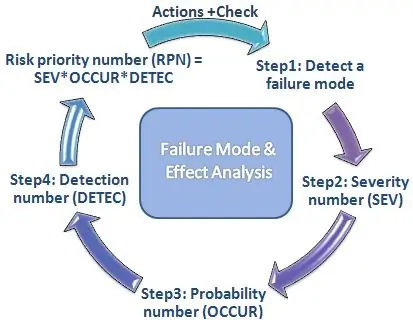

FMEA on lyhenne sanoista Failure Mode Effects Analysis. FMEA on vaiheittainen lähestymistapa tunnistaa kaikki mahdolliset viat suunnittelussa, toimintahäiriöt tai kokoonpanoprosessit tai tuote tai palvelu. FMEA:n menetelmä luokittelee kaikki viat vian todennäköisyyden ja vakavuuden perusteella. "Failure mode" tarkoittaa mitä tahansa suunnittelussa, prosessissa tai tuotteessa olevia vikoja tai virheitä, jotka vaikuttavat asiakkaaseen. Sillä välin vaikutusanalyysi viittaa epäonnistumisten seurausten tutkimiseen.

Lisäksi FMEA dokumentoi olemassa olevan tiedon ja toimintahäiriöriskeihin liittyvät toimet ja käyttää niitä jatkuvaan parantamiseen. FMEA alkaa yleensä suunnittelun varhaisimmista teoreettisista vaiheista ja jatkuu koko tuotteen tai palvelun elinkaaren ajan.

Lisäksi FMEA on ennakoiva lähestymistapa, joka tunnistaa mahdolliset syyt etukäteen, jotta suuret puutteet voidaan korjata vastaavasti suurten virheiden välttämiseksi. Tätä sovellusta käytetään laajasti teollisuudessa.

FMEA:ta käytetään seuraavissa tilanteissa:

1. Ennen uuden prosessin, tuotteen tai palvelun käynnistämistä.

2. Kun käytetään olemassa olevaa prosessia, tuotetta tai palvelua uudella tavalla

3. Ennen kuin kehität ohjaussuunnitelmia uudelle tai muutetulle prosessille

4. Jatkuvana parannuksena olemassa olevaan prosessiin

5. Kun olemassa olevassa tuotteessa, prosessissa tai palvelussa ilmoitetaan toistuvista valituksista tai vioista

6. Oikea-aikainen tarkistus prosessin, tuotteen tai palvelun koko elinkaaren ajan

Mikä on DFMEA?

DFMEA on lyhenne sanoista Design Failure Mode Effects Analysis. Tällä menetelmällä voidaan tunnistaa tuotesuunnittelun mahdolliset puutteet kehitysvaiheessa. Itse asiassa DFMEA:ta käytettiin ensimmäisen kerran rakettitieteessä estämään vikoja. Nykyään monet teollisuudenalat käyttävät tätä menetelmää riskien tunnistamiseen, vastatoimiin ja epäonnistumisten estämiseen. Useimmissa tapauksissa insinöörit käyttävät tätä menetelmänä tutkiakseen mahdollisuutta suunnittelun epäonnistumiseen todellisessa tilanteessa.

Ensinnäkin DFMEA tunnistaa kaikki suunnittelutoiminnot, vikatilat ja niiden vaikutukset kuluttajaan vastaavalla vakavuusluokituksella. Seuraavaksi se tunnistaa niiden perimmäiset syyt ja mahdollisten vikojen mekanismit. Korkeat sijoitukset voivat johtaa toimiin, joilla vältetään tai minimoidaan vikatilan aiheuttavat syyt. Kun olet suorittanut suositellut toimenpiteet tunnistetuille vikoille, seuraava vaihe on ennen ja jälkeen RPN-arvojen vertailu. RPN on lyhenne sanoista Risk Priority Number, joka on kertoimella vakavuus, esiintyminen ja havaitseminen.

Lisäksi DFMEA:n ensisijainen työkalu on DFMEA-matriisi. Tämä matriisi esittelee rakenteen asiaan liittyvien tietojen kokoamista ja dokumentointia varten, mukaan lukien tekniset tiedot, julkaisupäivät, tarkistuspäivämäärät ja tiimin jäsenet. Yleensä DFMEA on teknisen asiantuntemuksen tiimityötä ja sisältää yleensä monialaisen tiimin. Lisäksi DFMEA ei luota prosessiohjauksiin mahdollisten suunnitteluvirheiden voittamiseksi.

Mikä on FMEA:n ja DFMEA:n välinen suhde?

FMEA on vikatilan vaikutusten analysoinnin yleinen menetelmä. DFMEA on eräänlainen vikatilan vaikutusten analyysi (FMEA), joka suoritetaan tuotteiden suunnittelua varten suunnittelun kehitysvaiheessa. Molemmat arvioivat mahdollisia epäonnistumisia, riskien vakavuutta, olemassa olevia valvontatoimia, suosituksia ja parannuksia suositeltujen toimenpiteiden jälkeen.

Lisäksi vikatilan vaikutusten analyysin perimmäisenä tavoitteena on vähentää tai välttää suuria tuotteiden, prosessien tai palveluiden epäonnistumisia, jotka lopulta alentavat suunnittelu- tai käyttökustannuksia.

Mitä eroa on FMEA:lla ja DFMEA:lla?

FMEA on yleinen terminologia vikatilan vaikutusten analysointiin, kun taas DFMEA on eräänlainen FMEA. Lisäksi tärkein ero FMEA:n ja DFMEA:n välillä on niiden sovellus. FMEA-metodologiaa käytetään tuotteissa, prosesseissa ja palveluissa organisaatioissa, kun taas DFMEA:ta käytetään vain tuotteiden suunnittelussa.

Yhteenveto - FMEA vs DFMEA

Avainero FMEA:n ja DFMEA:n välillä on, että FMEA on lyhenne sanoista Failure Mode Effects Analysis ja se on metodologian perusta, kun taas DFMEA tarkoittaa Design Failure Mode Effects Analysis -analyysiä ja se on eräänlainen FMEA.