- Kirjoittaja Alex Aldridge [email protected].

- Public 2023-12-17 13:38.

- Viimeksi muokattu 2025-01-23 11:03.

FMEA vs FMECA

Sekä FMEA että FMECA ovat kaksi tuotantoprosessissa käytettyä menetelmää, ja FMEA:n ja FMECA:n välisen eron perusasia on, että toinen on toisen jatke. Lisäselvitys: Vikatilan ja vaikutusten analyysi (FMEA) ja Failure Modes, Effects and Critical Analysis (FMECA) ovat kahden tyyppisiä tekniikoita, joita käytetään tunnistamaan tiettyjä vikoja tai virheitä tuotteessa tai prosessissa ja toteuttamaan korjaavia toimenpiteitä virheen korjaamiseksi. ongelmia; ja FMECA on FMEA:n kehitystyö. Tämä artikkeli esittelee sinulle lisäanalyysin FMEA:n ja FMECA:n välisestä erosta.

Mikä on FMEA?

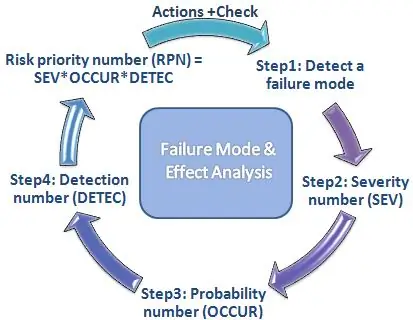

FMEA on lyhenne sanoista Failure Modes and Effects Analysis, ja sitä voidaan pitää vaiheittaisena tapana määrittää valmistus-, suunnittelu- tai kokoonpanoprosesseissa tai tuotteissa tai palveluissa esiintyvät viat tai virheet.

Vikatilat tarkoittavat tiloja tai tapoja, jotka vaikuttavat häiriöihin. Epäonnistuminen voi johtaa asiakkaiden tyytymättömyyteen, mikä voi johtaa myyntivolyymien laskuun. Vaikutusanalyysi tarkoittaa näiden epäonnistumisten seurausten tai syiden tutkimista. Siksi FMEA:n tarkoituksena on ryhtyä tarvittaviin toimiin/vaiheisiin vikojen poistamiseksi tai vähentämiseksi, alkaen tärkeimmistä.

FMEA:ta käytetään suunnitteluvaiheessa vikojen estämiseksi. Sitten sitä käytetään ohjausvaiheessa, ennen prosessin jatkuvaa käyttöä ja sen aikana. FMEA tulisi aloittaa suunnittelun varhaisimmissa käsitteellisessä vaiheessa, ja sen on jatkuttava koko tuotteen tai palvelun elinkaaren ajan.

FMEA:ta voidaan käyttää, • Prosessin, tuotteen tai palvelun suunnittelu tai uudelleensuunnittelu laatutoiminnon käyttöönoton jälkeen.

• Kun kehitämme tuotetta, jossa on enemmän ominaisuuksia.

• Ennen kuin kehitämme ohjaussuunnitelmia uudelle prosessille.

• Parannushetkellä olemassa olevalle prosessille, tuotteelle tai palvelulle suunnitellaan tavoitteet.

• Olemassa olevan prosessin, tuotteen tai palvelun vikojen analysointi.

Mikä on FMECA?

FMECA on parannettu versio FMEA:sta, johon on lisätty kriittisyysanalyysiosio, jota käytetään kartoittamaan vikatilojen todennäköisyyttä seurausten vaikutuksesta. FMECA voidaan havainnollistaa menetelmänä, jolla tunnistetaan järjestelmän vikoja, vikojen syitä ja vikojen vaikutuksia. Termillä kriittisyys FMECA-prosessia voidaan käyttää suunnittelun osa-alueiden tunnistamiseen ja niihin keskittymiseen huolella.

Lisäksi FMECA voi olla hyödyllinen tuotteiden ja prosessien suunnittelun parantamisessa, mikä johtaisi parempaan luotettavuuteen, turvallisuuteen, parempaan laatuun, kustannusten alenemiseen ja asiakastyytyväisyyden kasvuun. Tämä työkalu olisi hyödyllinen, kun laaditaan ja optimoidaan korjattavien järjestelmien ja muiden laadunvarmistusmenettelyjen huoltosuunnitelmia.

Lisäksi sekä FMEA:n että FMECA:n on täytettävä laatu- ja turvallisuusvaatimukset, kuten ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), prosessiturvallisuuslaki jne.

Mitä eroa on FMEA:lla ja FMECA:lla?

• FMEA-menetelmä tarjoaa vain kvalitatiivista tietoa, kun taas FMECA tarjoaa sekä kvalitatiivista että kvantitatiivista tietoa, mikä antaa mahdollisuuden mitata, koska se liittää vikatiloihin kriittisen tason.

• FMECA on FMEA:n laajennus. Siksi FMECA:n suorittamiseksi on suoritettava FMEA ja sen jälkeen kriittinen analyysi.

• FMEA määrittää tuotteen tai prosessin vikatilat ja niiden vaikutukset, kun taas kriittisyyden analyysi luokittelee nämä vikatilat tärkeysjärjestykseen ottamalla huomioon epäonnistumissuhteen.