- Kirjoittaja Alex Aldridge [email protected].

- Public 2023-12-17 13:38.

- Viimeksi muokattu 2025-06-01 07:36.

Avainero - Perspex vs polykarbonaatti

Suunnitellut termoplastiset polymeerit, kuten polyeteeni, polypropeeni, polyvinyylikloridit, polykarbonaatti ja polyakrylaatit, ovat erittäin suosittuja nykymaailmassa niiden erinomaisen fysikaalisten ja kemiallisten ominaisuuksien yhdistelmän ansiosta. Mikään näistä muoveista ei kuitenkaan osoita täydellistä täydellisyyttä. Perspex ja polykarbonaatti ovat kaksi tällaista amorfista teknistä kestomuovia, joilla on erilaiset ominaisuudet, joilla on omat edut ja haitat. Keskeinen ero Perspexin ja polykarbonaatin välillä on se, että Perspex valmistetaan polymeroimalla akryyliperheen monomeerejä, kun taas polykarbonaattia tuotetaan fosgeenin ja BPA:n (bisfenoli A) polykondensaatiopolymeroinnilla tai DPC:n ja BPA:n sulatransesteröinnillä.

Mikä on Perspex?

Perspex® on kaupallinen nimi akryylilevyille, jotka ICI:n tutkijat löysivät ensimmäisen kerran vuonna 1934. Perspex® on rekisteröity Lucite Internationalin tavaramerkki, jota käyttää Mitsubishi Chemical Corporation. Perspex® akryyli oli ensimmäinen synteettisten hartsien alle rekisteröity akryylituote levyjen, tankojen, putkien ja muiden muotoiltujen kappaleiden muodossa. Akrylaattiperheeseen kuuluvat akryylinitriilin, hydroksietyylimetakrylaatin, akryyliamidin, metyylisyaaniakrylaatin, etyylisyaaniakrylaatin, metyyliakrylaatin, etyyliakrylaatin, trimetylolipropaanitriakrylaatin ja metyylimetakrylaatin monomeerien polymeerit. Metyylimetakrylaatin polymerointi polymetyylimetakrylaatiksi (PMMA) oli ensimmäinen akrylaattipolymeerien löytö vuonna 1877, jonka saksalaiset kemistit Fittig ja Paul tekivät. Akryylilevyjen kaupallistamisen jälkeen niitä käytettiin ensimmäisen kerran toisen maailmansodan aikana tuulilaseina, katosina ja tykkitorneina lentokoneissa ja periskooppiportteihin sukellusveneissä.

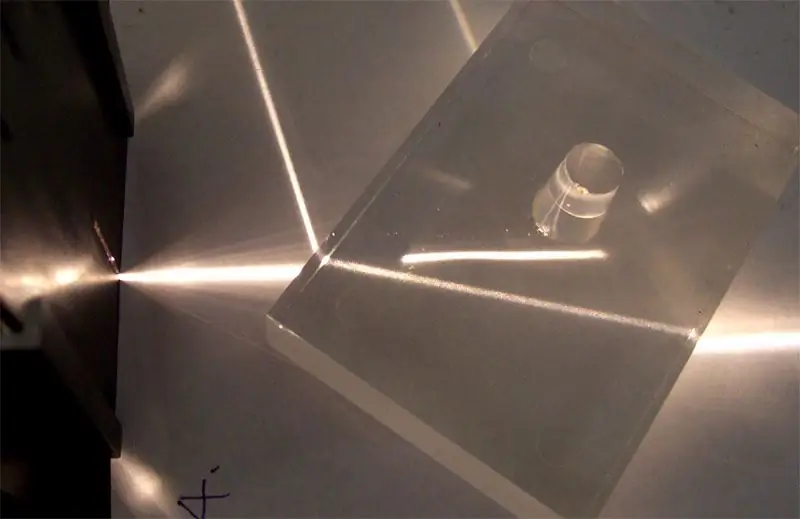

Kuva 1: Taittuminen perspex-lohkossa

Perspex® tarjoaa erinomaisen optisen kirkkauden, kemiallisen kestävyyden, hyvän kulutuskestävyyden ja erinomaisen pinnan kovuuden, mikä tekee tuotteesta sopivan monenlaisiin sovelluksiin, kuten optisiin linsseihin, lääketieteelliseen diagnostiikkaan, kosmetiikkapakkaukset ja autojen takavalot. Perspex® polymeerit ovat ihanteellisia suulakepuristamiseen ja ruiskuvaluun; siitä voidaan valmistaa valaistustuotteita, kuten LEDejä, suulakepuristettuja diffuusoripaneeleja, profiileja ja putkia. Verrattuna muihin kestomuoveihin, akrylaattipolymeerit ovat kalliita, koska ne yhdistävät hyviä fyysisiä ja mekaanisia ominaisuuksia, kuten säänkestävyyttä, korkeaa lujuutta ja loistavaa kirkkautta. PMMA:n lasittumislämpötila on 105-107 °C ja taitekerroin 1.49, joka on verrattavissa lasiin (1,60). Tästä syystä PMMA:ta kutsutaan joskus "orgaaniseksi lasiksi". Koska PMMA kestää hyvin ruokaa, rasvoja, öljyjä, hapettamattomia happoja, emäksiä, suoloja, mineraaleja ja alifaattisia hiilivetyjä, PMMA:ta käytetään laaj alti elintarvikelaatuisena materiaalina. ja pakkausmateriaalina. Se ei kuitenkaan kestä vahvoja happoja, aromaattisia ja kloorattuja hiilivetyjä, ketoneja, alkoholeja ja estereitä. Mittojen vakaus on hyvä, mutta sillä on vähemmän iskunkestävyyttä.

Mikä on polykarbonaatti?

Polykarbonaatti on hyvin tunnettu läpinäkyvä ja amorfinen tekninen termoplastinen materiaali, jolla on laaja valikoima erinomaisia ominaisuuksia. Se on kevyttä kestomuovia, mutta sillä on erinomainen sitkeys, mittastabiilius, lämmönkestävyys ja optinen kirkkaus. Korkean sähkövastuksensa ansiosta polykarbonaattia käytetään laajasti monien sähköisten ja elektronisten osien ja komponenttien valmistukseen. Optisen kirkkauden vuoksi polykarbonaattia käytetään silmälasien linssien ja tiettyjen muiden digitaalisten tietovälineiden, kuten CD- ja DVD-levyjen, valmistukseen. Laajan ominaisuuksiensa ansiosta polykarbonaattia käytetään monenlaisissa sovelluksissa tavallisista kotitaloustarvikkeista auto- ja ilmailulaitteisiin ja -tarvikkeisiin. Lisäksi tätä termoplastista materiaalia käytetään myös naarmuuntumattomien lasien, lääketieteellisten ja rakennustarvikkeiden, mellakkasuojien, turvakypärien ja ajovalojen linssien valmistukseen. Polykarbonaatin historia ulottuu 1890-luvun alkuun, kun A. Einhorn tuotti ensimmäisen kerran polykarbonaattikiteitä antamalla resorsinolin ja fosgeenin reagoida pyridiiniliuottimessa. Myöhemmin, 1950-luvulla, kaupalliset tuottajat, nimittäin Bayer ja GE, pystyivät kaupallistamaan bisfenoli A:han (BPA) perustuvan polykarbonaattihartsin valmistusprosessit.

Kuva 2: Polykarbonaatista valmistettu vesipullo

Tällä hetkellä polykarbonaattihartsien valmistukseen käytetään kahta menetelmää. Ensimmäinen menetelmä on fosgeenin ja BPA:n kaksifaasinen rajapintapolykondensaatiopolymerointi ja toinen menetelmä on DPC:n ja BPA:n sulatransesteröinti 300 °C:ssa ja matalassa paineessa. Polykarbonaattihartsien molekyylipaino vaihtelee välillä 22 000 - 35 000 g/g mol. Lasittumislämpötila on 145 - 150 °C. Isojen aromaattisten aryylirenkaiden läsnäolo polykarbonaatin rungossa on syy sen teknisiin ominaisuuksiin. Polykarbonaatin sulamispiste on noin 230 °C. Sillä on hyvä mittapysyvyys, virumisvastus ja suuri iskunkestävyys. Polykarbonaattia pidetään inerttinä materiaalina; siksi sitä on käytetty laaj alti elintarvikemuovina. Polykarbonaatin haittoja ovat alhainen UV-kestävyys ja alkaliliuosten, kuten kaliumhydroksidin, natriumhydroksidin jne. aiheuttama hydrolyysi.

Mitä eroa on perspexillä ja polykarbonaatilla?

Perspex vs polykarbonaatti |

|

| Perspex on Lucite Internationalin rekisteröity tavaramerkki akryylilevyille. | Polykarbonaatti on yleinen nimi (ei kaupallinen nimi). |

| Valmistus | |

| Perspex valmistetaan polymeroimalla akryylimonomeereja tai niiden kopolymeereja. | Polykarbonaattia valmistetaan fosgeenin ja BPA:n rajapintapolykondensaatiopolymeroinnilla tai DPC:n ja BPA:n sulatransesteröinnillä 300 °C:ssa ja matalassa paineessa. |

| Selkeys | |

| Kirkkaus on erittäin korkea, melkein yhtä suuri kuin lasi. | Selkeys on alhainen verrattuna Perspexiin. |

| Lasinsiirtymälämpötila | |

| 105-107 °C | 145 - 150 °C |

| Säänkestävyys | |

| Säänkestävyys on erittäin korkea. | Tällä on alhainen UV-kestävyys. |

| Applications | |

| Perspexiä käytetään optisissa linsseissä, lääketieteellisessä diagnostiikassa, kosmeettisissa pakkauksissa, autojen takavaloissa, tuulilaseissa jne. | Polykarbonaattia käytetään naarmuuntumattomissa laseissa, lääkintä- ja rakennustarvikkeissa, mellakkasuojissa, suojakypärissä jne. |

Yhteenveto - Perspex vs polykarbonaatti

Perspex on kauppanimi akryylilevyille, jotka valmistetaan polymeroimalla akryylimonomeereja ja niiden kopolymeereja. Sitä on käytetty laaj alti lääketeollisuudessa, linssien valmistuksessa, auto- ja pakkausteollisuudessa hyvän kemikaalien ja säänkestävyyden sekä erinomaisen läpinäkyvyyden ansiosta. Polykarbonaatti on yleisnimi bisfenoli A:sta valmistetulle teollisuusmuoville, ja sillä on laaja käyttöalue kotitaloustarvikkeista ilmailu- ja autoteollisuuteen. Polykarbonaatti tunnetaan erinomaisesta jäykkyydestään, kevyestä painostaan, kirkkaudestaan ja sähköeristysominaisuuksistaan. Tämä on ero perspexin ja polykarbonaatin välillä.

Lataa PDF-versio Perspex vs Polycarbonate

Voit ladata tämän artikkelin PDF-version ja käyttää sitä offline-tarkoituksiin lainaushuomautuksen mukaisesti. Lataa PDF-versio tästä Perspexin ja polykarbonaatin ero